| 1. ANWENDUNG

Der Kohlegarn-Verdampfungszusatz zum Sputtergerät SCD 040 eignet sich:

|

||||||||||||||

|

2. BESCHREIBUNG DES ZUSATZGERÄTES 2.1. Lieferumfang Zum Lieferumfang des Kohlegarn-Verdampfungsgerätes CEA 040 gehören:

|

||||||||||||||

|

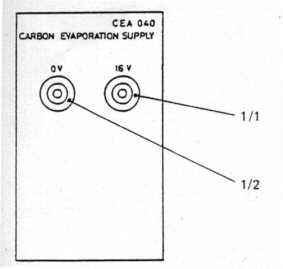

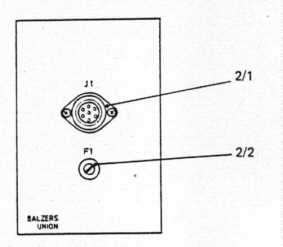

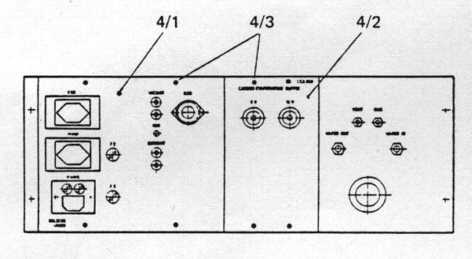

2.2 Hochstromversorgung

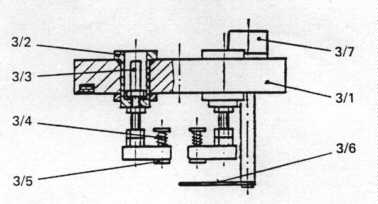

2.3. Kohlegarn-Verdampferflansch

|

||||||||||||||

|

3. TECHNISCHE DATEN Abmessungen

4. INSTALLATION

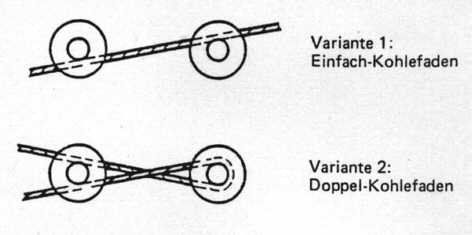

5. INBETRIEBNAHME 5.1. Vorbereitung des Verdampfers Für die Aufdampfung von Kohleschichten kann entweder ein Einfach- oder ein Doppel- Kohlefaden in den Verdampferflansch eingespannt werden.

|

||||||||||||||

| 5.2. Einstellung

des Arbeitsabstandes

Der Arbeitsabstand wird vor allem im Hinblick auf die Temperaturbestndigkeit des zu beschichtenden Präparates eingestellt: Für temperaturempfindliche Proben wird ein möglichst grosser Abstand gewählt und dabei in Kauf genommen, dass die erzielte Schichtdicke des Kohlefilms entsprechend dünn wird, für temperaturbeständige Proben ein möglichst kleiner Abstand, sofern die Kohleschicht möglichst dick werden soll (siehe hierzu Schichtdicken-Diagramm Abschnitt 6.2.). Die Einstellung der Objekttisch-Position erfolgt mittels den Drucktasten TABLE UP und DOWN auf dem BedienungsPanel des Sputtergerätes SCD 040 Diese soil zur Schonung des Antriebsmotors nur bei nicht evakuierter Probenkammer vorgenommen werden. Da zur Funktionsbereitschaft der TAB LE-Tasten das Gert eingeschaltet werden muss und dabei die Vakuumpumpe anläuft, muss diese während der Tischverstellung kurzzeitig gegen Atmosphärendruck arbeiten. Um dies zu vermeiden, kann auch das Anschlusskabel der Vakuumpumpe aus der Steckdose PUMP des Sputtergerätes gezogen werden. Für eine zusätzliche

Reduzierung des mit der Tisch-Justierung minimal einstellbaren Arbeitsabstandes

um weitere 22 mm kann der mit dem Kohlegarn-Verdampfungszusatz mitgelieferte

"Aufsatz" auf den vertikal verschiebbaren Obiekttisch aufgelegt werden.

5.3. Einsetzen der Präparate Die zu beschichtenden REM-Proben werden vorzugsweise zuerst mit Leitsilberoder einer anderen geeigneten Haftmasse oder einem Haftkleber auf entsprechenden REM-Probenträgern befestigt und diese dann in die dafür vorgesehenen Bohrungen des Objekttisches oder des "Aufsatzes" eingesetzt. Für die Übertragung empfehlen wir die Verwendung der Spezialpinzette für REM-Präparatträger (siehe Abschnitt 9 "ZUBEHÖR"). Grössere Proben oder zur

Kohleverstärkung vorgesehene formvar- oder kollodiumbeschichtete Obiektträgernetzchen

können, sofern sich diese noch auf dem Filterpapier oder dem Glasobjektträger

befinden, auch lose auf den Objekttisch gelegt werden. In diesem Falle

besteht unter Umständen die Gefahr, dass die nicht befestigten Objekte

beim Belüften der Probenkammer durch den eintretenden Gas- nm vom

Objekttisch geblasen werden. Um dies zu vermeiden, kann z.B. am Belüftungsanschluss

des Sputtergerätes ein mit einer Schlauchklemme gequetschter Schlauch

angebracht werden, die nach Abschaltung des Sputtergerätes zur dosierten

Belüftung der Probenkammer langsam geöffnet wird.

5.4. Aufsetzen des Glaszylinders Vor dem Aufsetzen des Glaszylinders ist der Sputterkopf-Arm des Sputtergerätes in die obere Endstellung zu bringen sowie die Dichtung im Probenkammer-Sockel auf Sauberkeit zu prüfen und gegebenenfalls mit einem alkoholgekränkten, nicht fasernden Lappen sorgfältig zu reinigen. Ebenso ist der Glaszylinder selbst, vor allem dessen Dichtflächen, auf einwandfrei sauberen Zustand zu kontrollieren. Verunreinigungen auf den Dichtflächen

verlängern die Pumpzeit oder verunmöglichen unter Umständen

die Erreichung des notwendigen Arbeitsvakuums.

5.5. Anschluss des Kohlegarn-Verdampfers Der nach Abschnitt 5.1. vorbereitete

Verdampferflansch wird, nach Kontrolle der Dichtung und der Dichtfläche

des Glaszylinders auf Sauberkeit, auf den Glaszylinder aufgesetzt. Der

Anschluss des Verdampfers an die Hochstromversorgung erfolgt mit Hilfe

der beiden mitgelieferten, beidseitig steckbaren Hochstromkabel.

5.6. Evakuieren der Probenkammer Durch Aufsetzen des Verdampferflansches

auf den Glaszylinder wird die Probenkammer geschlossen. Nach Einschalten

des Sputtergerätes läuft die Vakuumpumpe an. Die Probenkammer

wird auf ein möglichst gutes Vakuum (z.B. 0,02 mbar) evakuiert, da

die Qualität der aufgedämpften Kohleschicht wesentlich vom Arbeitsdruck

abhängt.

5.7. Belüften der Probenkammer Das Belüften der Probenkammer

nach beendeter Aufdampfung erfolgt automatisch durch öffnen des Belüftungsventils

nach Abschaltung des Sputtergerätes.

6. BETRIEB DER VERDAMPFUNGSEINRICHTUNG Bei der Kohlegarn-Verdampfung

kann die erzielte Schichtdicke nur durch Wahl eines entsprechenden Arbeitsabstandes

bzw. durch Verwendung eines Einfach- oder eines DoppelKohlefadens variiert

werden (siehe Abschnitt 6.2.) . Dies deshalb, weil vom Kohlefaden nur bis

zu dessen "Durchbrennen" Kohle abgedampft werden kann.

6.1. Entgasen des Kohlegarns Kohlegarn-Verdampfungszusatz gemüss Abschnitt 5.1. bis 5.5. vorbereiten. Sputtergerät mit Netzschalter einschalten: Vakuumpumpe läuft an, Magnet-Flutventil schliesst, PROCESS schaltet auf STOP-Modus I, STOP-Taste leuchtet, Vakuumanzeige VACUUM mbar erscheint, Stromanzeige CURRENT / VOLTAGE geht auf Null (geringe Abweichungen vom Null-Wert sind möglich). Prozess-Selektor COATING drücken: COATING-Taste blinkt, Piepston ertönt (Prozesswahl ist erst möglich wenn Vakuumanzeige nicht mehr blinkt!) Gewählter Prozess durch zweiten Druck auf Taste COATI NG quittieren: COATING-Taste leuchtet, Piepston verstummt. Blende am Verdampferflansch schiessen und damit die zu beschichtende Probe gegenüber der Verdampfungsquelle abschirmen. Strom mit Tasten CURRENT UP /

DOWN bei EinfachKohlefaden auf ca.1 A, bei Doppel-Kohlefaden auf ca. 1,8

A hochregeln (die Stromanzeige beginnt erst nach ca. 8 bis 10 Sekunden

zu laufen). Das Kohlegarn wird geglüht und dadurch entgast. Der Druck

in der Probenkammer steigt dabei an, kommt aber nach der Entgasung auf

den ursprünglichen Wert zurück. Die Entgasungszeit beträgt

15 bis 20 Sekunden.

6.2. Verdampfen des Kohlegarns Nach Beendigung der Entgasung Probenkammer auf ein möglichst gutes Vakuum (0,02 mbar) evakuieren. Blende am Verdampferflansch öffnen. Kohlegarn durch konstanten Druck auf die Taste HIGH CURRENT zur Verdampfung bringen. Die Verdampfungszeit bis zum "Durchbrennen" des Kohlefadens beträgt bei Einfach-Kohlefaden ca.3 Sekunden, bei DoppelKohlefaden ca. 6 Sekunden (die Stromwerte während der Verdampfung sind beim Einfach-Kohlefaden ca. 9,5 A, beim Doppel-Kohlefaden ca.15 A. Gerät mit Netzschalter abschalten: Vakuumpumpe stoppt, Magnet-Flutventil öffnet zur Belüftung der Probenkammer, sämtliche Anzeigen verlöschen. Wichtig: Die in nachstehenden Schichtdicken-Diagrammen angegebenen Werte sind wesentlich abhängig von einer genügenden Entgasung des Kohlegarns, vom Arbeitsdruck und vor allem vom Arbeitsabstand. Es ist daher auf die Einhaltung dieser Betriebsbedingungen sorgfältig zu achten, sofern auf die Herstellung einigermassen kontrollierter Schichtdicken Wert gelegt wird. Für eine genaue Ermittlung der Dicke der aufgedampften Kohleschicht ist die Verwendung einer Schwingquarz-Schichtdickenmesseinrichtung (siehe Abschnitt 9 "ZUBEHÖR") zu empfehlen. Dies ist allerdings erst nach Beendigung der Aufdampfung möglich. Dabei sollte, vor allem bei geringen Arbeitsabständen, die angezeigte Schichtdicke erst nach ca.15 Sekunden abgelesen werden, um Anzeige-Fehler durch die Temperatur-Einwirkung auf den Messquarz während der Verdampfung auszuschalten. |